En Techo-Bloc, creemos que el cuidado y la constancia son fundamentales para mantener la calidad excepcional de nuestros productos. De principio a fin, nuestro proceso de fabricación se elabora meticulosamente para garantizar la excelencia.

Alcanzar un nivel tan alto no es fruto de la casualidad. Han sido necesarios muchos años de pruebas metódicas, investigación e innovación. Hoy, nuestras fábricas son operaciones de categoría mundial que nos enorgullece llamar nuestras.

A continuación le mostramos nuestra metodología y un recorrido paso a paso por el proceso de producción de nuestros adoquines, que abarca desde el momento en que las materias primas entran en nuestras instalaciones hasta que empaquetamos el producto final para su envío.

Recopilación de materiales

Nuestro proceso de fabricación comienza con las materias primas, que se componen de nuestra mezcla patentada de áridos y arena, cada una de las cuales se somete a un estricto análisis granulométrico. A continuación, estos materiales se transfieren bajo tierra a un transportador de cangilones construido específicamente para mantener su gradación respectiva y, por lo tanto, garantizar la calidad constante de nuestra mezcla especialmente elegida.

Ese transportador de cangilones introduce los áridos y la arena en nuestros silos. El uso de silos es estratégico porque ayudan a mantener la gradación uniforme de las materias primas, a diferencia de los contenedores estándar.

Dispensación de pigmentos

A la vuelta de la esquina está nuestro sistema de dosificación de pigmentos, en el que soplamos pigmentos granulados de óxido de hierro en los mezcladores. Este sistema de dosificación está estrictamente controlado a 1/16 de una onza para mantener la consistencia en todo lo que no tiene que preocuparse de contraste o color desigual que afecta a su diseño.

Hormigonado

Una vez cargada la mezcla de áridos y pigmentos en las mezcladoras planetarias, se añaden con meticuloso cuidado el cemento, el agua y los aditivos especializados. Unas sensibles sondas de microondas controlan el contenido de humedad de la mezcla de hormigón. Incluso la más mínima incoherencia en la proporción agua:cemento de un lote a otro puede dar lugar a variaciones en el color y la resistencia.

Después de añadir el agua, la mezcla de hormigón se divide y se transfiere a tres tolvas separadas, cada una de las cuales contiene un color específico que ofrece múltiples opciones de mezcla para cualquier diseño. Después de este paso, cada mezcla se transfiere a tres cintas transportadoras separadas que las llevan por el camino que finalmente producirá los bloques por los que nos conoce.

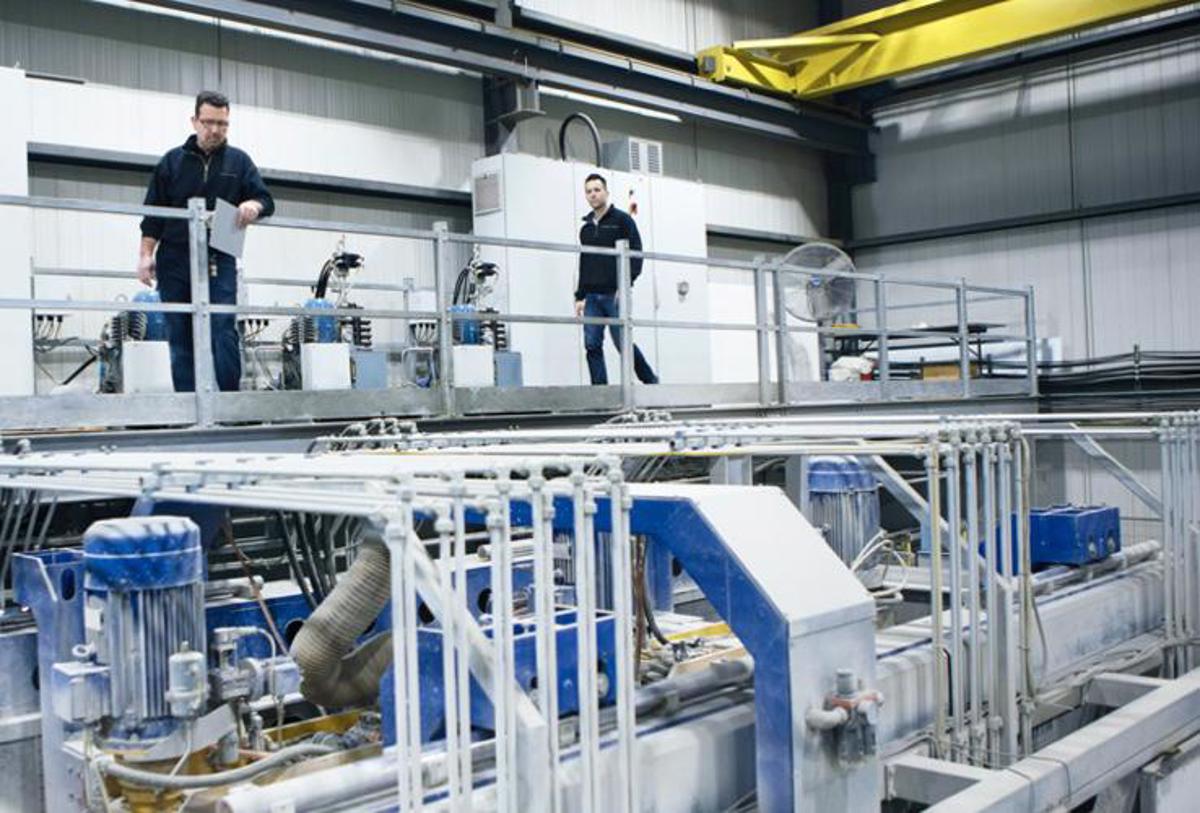

Los transportadores llevan las mezclas de color desde la mezcladora hasta las máquinas de producción. Allí, la mezcla se vierte en los distintos moldes que crean la amplia gama de productos que ofrecemos.

La mezcla de hormigón se hace vibrar en el molde para consolidarla y luego se comprime a una presión inmensa (más de 60.000 psi) para darle la mayor densidad posible. A continuación, se levanta el molde y los bloques recién prensados están listos para dirigirse a las cámaras de curado.

Curado y control de calidad

En Techo-Bloc valoramos la innovación, el servicio y la calidad por encima de todo. Por eso comprobamos minuciosamente todos y cada uno de los productos que salen de nuestra línea de producción.

Justo cuando los bloques salen de la máquina, utilizamos tecnología láser para medir el grosor de cada unidad. Como medida de seguridad, también aplicamos medidores de altura mecanizados con precisión que garantizan que las tolerancias se mantienen dentro de nuestros rigurosos estándares. Los bloques que no superan la evaluación se retiran inmediatamente de la cadena de producción. No venderemos ni un solo bloque que no cumpla nuestras exigentes expectativas y las de nuestros clientes.

Todos los bloques que pasan se trasladan a un elevador. Dos capas de producto a la vez se llevan hasta donde el carro de dedos totalmente automatizado las recoge y las traslada al interior de una de nuestras cámaras de curado.

Para algunas empresas, el proceso de curado de estos bloques tardaría hasta 28 días en adquirir la resistencia suficiente. Pero con nuestras instalaciones de curado especialmente diseñadas, obtenemos el mismo nivel de resistencia en tan solo 9 horas, por lo que podemos entregarle nuestro producto de la forma más eficiente posible, manteniendo su proyecto en marcha según lo previsto.

Una vez que el producto está totalmente curado, el carro de dedos automatizado vuelve a recoger los bloques y los lleva a lo que llamamos un "bajador". El producto se baja de dos en dos y pasa por otra estación de control de calidad. Una vez más, se utilizan medidores de altura mecanizados con precisión para confirmar la calidad de cada pieza que pasa por la línea de producción. El color, la textura y el aspecto general también se examinan antes de que el producto pueda pasar al envasado.

Y una vez más, cualquier pieza que no cumpla con nuestros altos estándares no se pasará al cliente. Nos comprometemos a vender únicamente productos de calidad, por lo que nunca tendrá que preocuparse de que unos adoquines de mala calidad ralenticen su proyecto o dañen su reputación.

Además, nunca tendrá que preocuparse por la resistencia o durabilidad de ninguno de nuestros productos. Dado que nuestros productos se fabrican conforme a las especificaciones canadienses, están construidos para soportar cualquier clima riguroso, resistir las sales de deshielo y están respaldados por una garantía líder en el sector. Creemos que triunfamos ayudándole a triunfar.

Embalaje

Una vez que la arena, los áridos y los pigmentos se han mezclado, moldeado y curado en nuestras fábricas, llega el momento de empaquetarlos y prepararlos para enviárselos.

Desde la línea de control de calidad, un cubicador coge los productos y los transfiere a un palé de madera para su envío. El palé se construye capa a capa hasta que está lleno y listo para pasar a la línea de envasado.

En la línea de embalaje, nuestro equipo instala cuidadosamente una bolsa de fuelle y una lámina superior que protege el producto de cualquier inclemencia meteorológica durante el transporte. A continuación, una máquina retractilará todo el palé como una última capa de protección, y se enviará al patio, listo para ser enviado a su próximo proyecto.

¿Listo para empezar?

Cada adoquín que sale de nuestra fábrica ha sido creado con cuidadosa precisión, dedicación a la calidad y una pasión desbordante por mantener un producto que nuestros apreciados clientes reconozcan y aprecien por encima de nuestros competidores.

En Techo-Bloc, contamos con un equipo comercial apasionado y entusiasmado por trabajar con usted en su próximo diseño único. Este equipo puede ayudarle con tamaños especiales, colores personalizados y patrones no estándar (como hicimos para el proyecto Woods Hole), y puede ofrecer experiencia en ingeniería para ayudarle a tener éxito en cualquier proyecto que nos traiga.

Contacte con nosotros hoy mismo para hablar de cómo nuestro equipo de expertos y nuestros adoquines de última generación pueden hacer que su próximo proyecto de paisajismo comercial sea realmente espectacular.

Deja un comentario